Смазочное масло для станков

Когда кто-то говорит о смазочных маслах для станков, часто вспоминают про 'запуск' и 'протирка'. Все это важно, конечно, но по-настоящему критичное – это выбор масла, соответствующего конкретной задаче. У меня за плечами лет десять работы с разными станками, и могу с уверенностью сказать, что думать только о базовых свойствах – это, мягко говоря, несерьезно. Многие заказывают 'масло для станков' в общем, и потом жалуются на повышенный износ, шум или другие проблемы. Это как покупать одежду без учета погоды – рано или поздно будет некомфортно.

Проблемы, возникающие из-за неправильного выбора смазки

Неправильно подобранная смазка – это не только быстрее износ, но и повышение энергопотребления, увеличение частоты поломок и, как следствие, рост затрат на обслуживание. Я видел случаи, когда смена масла буквально спасала станок от серьезного ремонта. Например, один клиент, у нас в регионе есть станок ЧПУ производства Штайнера, страдал от повышенного шума и вибрации. Сначала думали, проблема в подшипниках, но после анализа масла обнаружилась потеря вязкости и повышенный уровень загрязнений. Выяснилось, что использовали слишком легкое масло, которое просто не выдерживало нагрузки. Замена на масло более высокой вязкости и с присадками, улучшающими антиокислительные свойства, проблему решила.

Особенно часто встречаю ситуации с использованием минеральных масел в станках, где требуется синтетика. Да, минералка дешевле, но она хуже справляется с высокими температурами и нагрузками, которые возникают при работе станков. В итоге, масло быстро выгорает, теряет свои свойства и не обеспечивает должной защиты. И, как следствие, – дорогостоящий ремонт.

Типы смазок для станков: не все одинаково полезно

В общем-то, смазки можно разделить на несколько основных категорий: минеральные, синтетические, полусинтетические, а также консистентные смазки. Минеральные – самый дешевый вариант, но и самый неэффективный. Синтетические, как правило, дороже, но обеспечивают лучшую защиту при высоких температурах и нагрузках. Полусинтетические – это компромисс, сочетающий в себе преимущества минеральных и синтетических масел. Консистентные смазки – это, собственно, смазки в твердом состоянии. Они хорошо подходят для смазки трущихся поверхностей, которые труднодоступны для жидких смазок, например, для подшипников и шарниров.

При выборе смазки важно учитывать не только тип масла, но и ее вязкость, а также наличие присадок. Присадки могут улучшать антиокислительные свойства, снижать трение, предотвращать коррозию и т.д. Например, для станков, работающих в агрессивной среде, следует выбирать масла с присадками, устойчивыми к воздействию кислот и щелочей. И еще – не стоит забывать про совместимость смазки с материалами, из которых изготовлен станок. Некоторые присадки могут вызывать коррозию некоторых металлов.

Консистентные смазки: когда они незаменимы

Несмотря на развитие жидких смазок, консистентные смазки остаются незаменимыми во многих областях машиностроения. Особенно они востребованы при смазке подшипников, шарниров, резьбовых соединений. Главное – правильно подобрать консистенцию смазки. Слишком густая смазка может затруднить работу механизма, а слишком жидкая – не обеспечит достаточной защиты. Я часто рекомендую клиентам использовать литиевые консистентные смазки, так как они хорошо переносят высокие температуры и обеспечивают надежную защиту от износа.

Иногда случается, что производители станков рекомендуют определенные типы консистентных смазок. Это не случайность. Они учитывают особенности конструкции станка и гарантируют оптимальную работу всех узлов. Кстати, сейчас мы активно сотрудничаем с производителем смазочных материалов ООО Сычуань Тунли Жуньчуань Технология (https://www.china-tlrc.ru/), предлагаем импортные консистентные смазки различных типов. Они обеспечивают надежную и долговечную смазку для широкого спектра станков.

Рекомендации по применению смазочных материалов

Ну и, конечно, важно соблюдать правильный режим смазки. Недостаточная смазка – это, пожалуй, самая распространенная ошибка. Не ленитесь регулярно проверять уровень масла и вовремя доливать его. Также важно правильно выбрать способ смазки – распыление, окунание, смазка вручную. Способ смазки зависит от конструкции станка и типа смазки.

Например, для станков с автоматической системой смазки, важно регулярно проверять состояние фильтров и насосов. Засоренные фильтры могут привести к снижению давления масла и, как следствие, к повышенному износу. Кроме того, необходимо следить за тем, чтобы смазка равномерно распределялась по всем трущимся поверхностям. И еще один момент – не стоит использовать смазку, которая простаивала слишком долго. Со временем смазка может окисляться и терять свои свойства.

Несколько неудачных попыток (чтобы вы не повторили их)

Бывало, что клиенты заказывали “смазку для станков” в не проверенных местах, в итоге получали подделку или некачественный продукт. В одном случае, мы столкнулись с ситуацией, когда клиент заказал дешевую смазку, которая оказалась несовместимой с резиновыми уплотнениями станка. В результате, уплотнения быстро износились и стали протекать. И еще, однажды, клиент использовал смазку, которая оказалась слишком агрессивной для алюминиевых деталей станка. В итоге, алюминий начал корродировать, что привело к серьезным проблемам с надежностью конструкции.

Так что, если хотите избежать подобных проблем, лучше обратиться к надежному поставщику, который может предоставить вам квалифицированную консультацию и помочь с выбором правильной смазки. У нас в ООО Сычуань Тунли Жуньчуань Технология (https://www.china-tlrc.ru/) вы всегда можете получить профессиональную помощь и подобрать оптимальное решение для ваших станков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

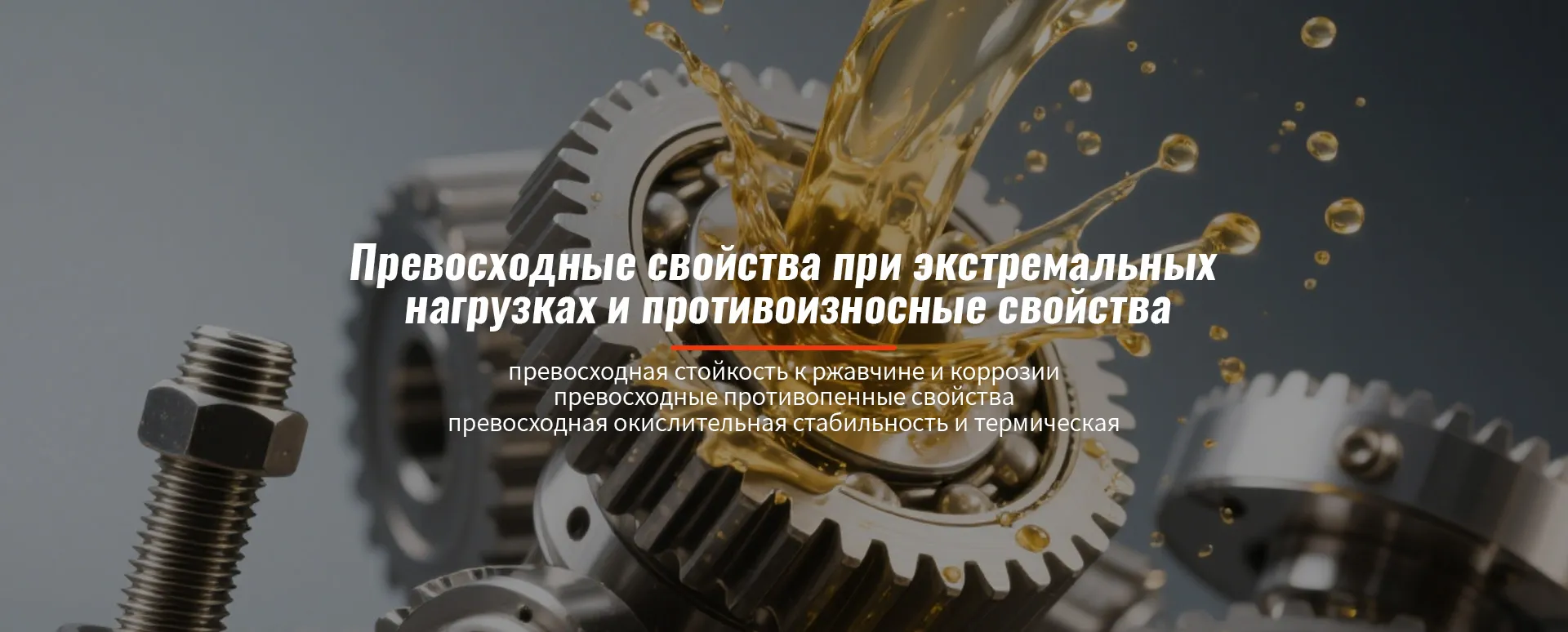

Kunlun Гидравлическое масло L-HL

Kunlun Гидравлическое масло L-HL -

Kunlun Гидравлическое масло для направляющих станин

Kunlun Гидравлическое масло для направляющих станин -

Great Wall Чжоли Сверхнизкотемпературное гидравлическое масло L-HS

Great Wall Чжоли Сверхнизкотемпературное гидравлическое масло L-HS -

Tongyi Гэвей Высококачественное противозадирное гидравлическое масло

Tongyi Гэвей Высококачественное противозадирное гидравлическое масло -

Mobil консистентная смазка Литум EP серии

Mobil консистентная смазка Литум EP серии -

Tongyi Гэвей Низкотемпературное противозадирное гидравлическое масло

Tongyi Гэвей Низкотемпературное противозадирное гидравлическое масло -

Mobil консистентная смазка XHP 460 серии

Mobil консистентная смазка XHP 460 серии -

Tongyi Гэвей Беззольное противозадирное гидравлическое масло

Tongyi Гэвей Беззольное противозадирное гидравлическое масло -

Mobil Серия DTE 20 UT

Mobil Серия DTE 20 UT -

Kunlun Синтетическое низкотемпературное противозадирное гидравлическое масло L-HS

Kunlun Синтетическое низкотемпературное противозадирное гидравлическое масло L-HS -

Mobil смазки серии Гекко

Mobil смазки серии Гекко -

Tongyi Телиг промышленное масло для тяжелонагруженных зубчатых передач

Tongyi Телиг промышленное масло для тяжелонагруженных зубчатых передач

Связанный поиск

Связанный поиск- индустриальное масло для редуктора

- масла для стационарных газовых двигателей

- масло для редуктора скутера

- трансформаторное масло т цена

- литиевая смазка для петлей

- рольф масло для направляющих

- купить масло для направляющих скольжения

- смазка mobil xhp222

- гидравлическое масло 10w 30

- универсальные аэрозольные смазки