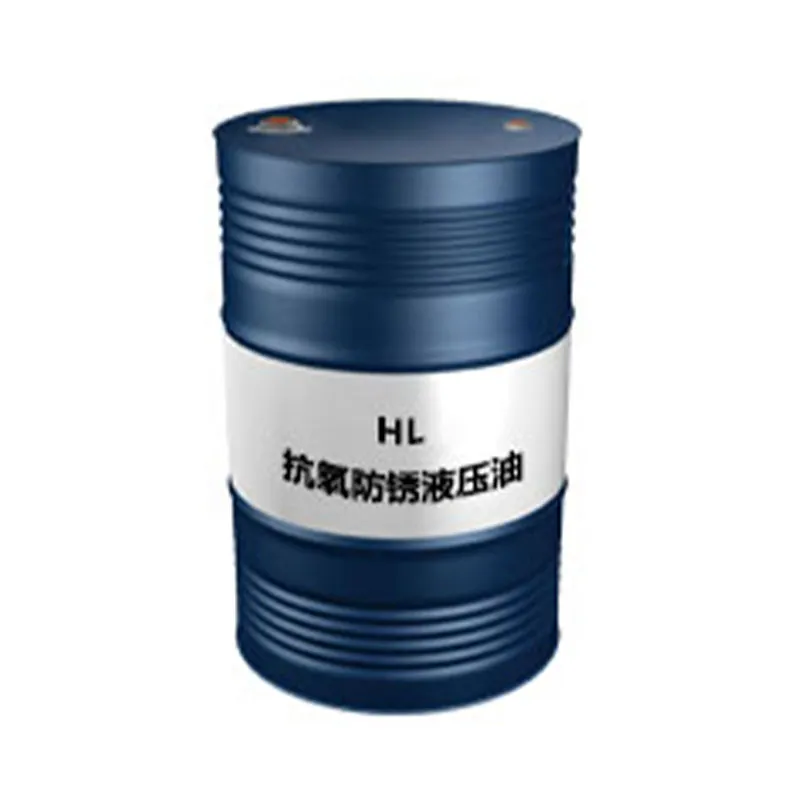

смазочные материалы для станков

Смазочные материалы для станков – тема, которая часто кажется простой. Выбираешь масло по типу станка, по температурному режиму, и все готово. Но на практике все гораздо сложнее. Многие начинающие механики или даже опытные специалисты упрощают этот вопрос, что приводит к преждевременному износу оборудования, снижению производительности и, как следствие, к убыткам. Мы часто сталкиваемся с ситуациями, когда станок сломан из-за 'неправильной' смазки, хотя на первый взгляд все показатели соответствуют. В этой статье я поделюсь своими наблюдениями, ошибками, которые совершал сам, и техниками, которые помогли мне добиться оптимальной смазки для различных типов станков.

Почему 'правильное' масло – это не всегда просто

Зачастую, выбор смазочных материалов для станков основывается исключительно на рекомендациях производителя станка. Это хорошая отправная точка, но недостаточно. Производитель учитывает лишь основные параметры работы, а реальные условия эксплуатации могут сильно отличаться. Например, станок, работающий в пыльной среде с повышенными нагрузками, потребует более агрессивной смазки, чем станок, работающий в чистых условиях с умеренными нагрузками.

Одной из распространенных ошибок является недооценка роли чистоты смазки. Постоянное загрязнение смазочных материалов металлической стружкой, пылью и другими примесями значительно ускоряет износ деталей. Особенно это актуально для станков с высокой скоростью резания. Поэтому, помимо выбора типа масла, необходимо уделять внимание системе фильтрации и периодичности замены смазки.

И вот, например, у нас был случай с фрезерным станком с ЧПУ. Производитель рекомендовал синтетическое масло для резания. Но после нескольких месяцев работы начали возникать проблемы с заклиниванием шпинделя. Выяснилось, что масло, хоть и обладало хорошими характеристиками по снижению трения, быстро загрязнялось стружкой, образуя абразивные частицы, которые повреждали подшипники. Пришлось перейти на более толстое, 'более грязное' масло с добавками, способствующими смазке и выносу стружки. Это, конечно, не идеальное решение, но позволило стабилизировать работу станка.

Типы смазочных материалов для станков: разбор полетов

Существует огромное разнообразие смазочных материалов для станков: минеральные масла, синтетические масла, гидравлические жидкости, консистентные смазки, смазочные пасты. Каждый тип имеет свои преимущества и недостатки. Минеральные масла – это бюджетный вариант, но они быстрее разрушаются и требуют более частого обслуживания. Синтетические масла – более долговечные и устойчивые к высоким температурам, но и более дорогие. Гидравлические жидкости используются для смазки гидравлических систем, консистентные смазки – для смазки трущихся поверхностей, которые невозможно смазывать жидкими смазочными материалами. А смазочные пасты – это, как правило, смесь консистентной смазки и присадок, обеспечивающих дополнительную защиту от износа.

Важно понимать, что выбор типа смазки напрямую зависит от типа станка, условий его эксплуатации и типа смазываемых деталей. Например, для фрезерных станков часто используются масла с высокой вязкостью, чтобы обеспечить надежную смазку и охлаждение режущего инструмента. Для токарных станков – масла с низким содержанием водяных паров, чтобы избежать коррозии. А для станков с высокой скоростью резания – масла с высокой термостабильностью и устойчивостью к окислению.

Нельзя забывать и про специальную смазку для подшипников. Их важно выбирать с учетом типа подшипника и нагрузки, на которую он рассчитан. Например, для подшипников, работающих в тяжелых условиях, рекомендуется использовать смазки на основе лития или кальция.

Практические советы по выбору и применению смазочных материалов

Прежде чем выбрать смазочные материалы для станков, необходимо тщательно изучить техническую документацию на станок и проконсультироваться со специалистами. Обращайте внимание на следующие параметры: вязкость, температура застывания, температура вспышки, устойчивость к окислению, наличие присадок. Также необходимо учитывать тип смазываемых деталей, условия их работы и допустимую нагрузку.

При применении смазочных материалов важно соблюдать правила техники безопасности. Не допускайте попадания смазки на кожу и глаза. Используйте специальные средства защиты, такие как перчатки и защитные очки. Перед применением смазки необходимо убедиться, что она совместима с материалами, из которых изготовлены смазываемые детали.

ИООО Сычуань Тунли Жуньчуань Технология специализируется на дистрибуции, оптовой и розничной продаже смазочных материалов и консистентных смазок для станков и оборудования. У нас вы найдете широкий ассортимент продукции от ведущих мировых производителей, а также получите профессиональную консультацию по выбору оптимальной смазки для ваших задач. Наш сайт:

Пример внедрения: система смазки подшипников на шпинделе

Давайте рассмотрим более конкретный пример. Представьте себе шпиндель фрезерного станка с подшипниками качения. Изначально использовалось многокомпонентное масло, которое рекомендовал производитель. Но после нескольких месяцев работы возникли проблемы с повышенным шумом и вибрацией. Выяснилось, что масло не обеспечивает достаточную смазку и охлаждение подшипников, что приводит к увеличению трения и износа.

После анализа ситуации было принято решение перейти на двухкомпонентную систему смазки: консистентную смазку для обеспечения надежной смазки подшипников и масло для резания для охлаждения режущего инструмента и выноса стружки. Консистентная смазка наносилась на подшипники в виде тонкого слоя, а масло для резания – непосредственно на зону резания. Это позволило значительно снизить шум и вибрацию, а также продлить срок службы подшипников. Конечно, это требует более тщательного контроля, но результат того стоит.

Проблемы с автоматизированными системами смазки

Автоматизированные системы смазки, безусловно, имеют свои преимущества – они обеспечивают равномерную и своевременную смазку всех трущихся поверхностей. Однако, при неправильной настройке и обслуживании, они могут приводить к проблемам. Например, неправильно настроенный дозатор может подавать слишком много или слишком мало смазки, что приводит к перегреву или недостаточному смазыванию деталей. Кроме того, необходимо регулярно проверять состояние фильтров и магистралей, чтобы избежать засорения и закупорки системы.

В нашей практике был случай, когда автоматизированная система смазки на станке с ЧПУ начала работать с перебоями. После диагностики выяснилось, что фильтр забит стружкой и пылью. Это привело к тому, что система не подавала смазку на некоторые детали, что привело к их перегреву и разрушению. После замены фильтра и очистки магистралей система начала работать нормально. Это показывает, насколько важно регулярно обслуживать автоматизированные системы смазки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Mobil Серия DTE 10 Экстра

Mobil Серия DTE 10 Экстра -

Great Wall Лунбо серия консистентных смазок для дорожно-строительной техники

Great Wall Лунбо серия консистентных смазок для дорожно-строительной техники -

Tongyi Гэвей Беззольное противозадирное гидравлическое масло

Tongyi Гэвей Беззольное противозадирное гидравлическое масло -

Great Wall Дэвэй L-CKC промышленное масло для закрытых зубчатых передач

Great Wall Дэвэй L-CKC промышленное масло для закрытых зубчатых передач -

Tongyi Гэвей Высококачественное противозадирное гидравлическое масло

Tongyi Гэвей Высококачественное противозадирное гидравлическое масло -

Tongyi Телиг промышленное масло для зубчатых передач средней нагрузки

Tongyi Телиг промышленное масло для зубчатых передач средней нагрузки -

Tongyi Гэвей Низкотемпературное противозадирное гидравлическое масло

Tongyi Гэвей Низкотемпературное противозадирное гидравлическое масло -

Mobil Серия гидравлических масел Hydraul

Mobil Серия гидравлических масел Hydraul -

Kunlun Гидравлическое масло L-HL

Kunlun Гидравлическое масло L-HL -

Mobil консистентная смазка Юнида N серии

Mobil консистентная смазка Юнида N серии -

Great Wall Чжоли противозадирное гидравлическое масло L-HM (беззольное для высокого давления)

Great Wall Чжоли противозадирное гидравлическое масло L-HM (беззольное для высокого давления) -

Mobil Серия DTE Экстра

Mobil Серия DTE Экстра